|

BGA под прицелом ЭРСАСКОПа

зримые плоды новаторства ERSA

В конкурентном мире производителей электронной техники возможность

видеть , использовать визуальную информацию для контроля качества является

стратегическим преимуществом. Именно поэтому знаковым этапом развития фирмы

ERSA, крупнейшего поставщика паяльного оборудования, стала не очередная паяльная

машина (хотя разработаны и таковые), но принципиально новая оптическая система

контроля качества пайки BGA с легко запоминающимся названием ERSASCOPE.

Ниже кратко изложена идейная основа подхода к визуальной инспекции качества

с помощью оптической системы ERSASCOPE с программной поддержкой (базой знаний)

ImageDoc.

На BGA сошелся клином белый свет

Глобальная тенденция перехода к BGA — поверхностно-монтируемым корпусам с матричным расположением плавких выводов, — ощущается повсеместно. В России первыми с BGA столкнулись сервисные центры по ремонту зарубежной связной и компьютерной техники, а также разработчики, использующие передовую элементную базу. Между тем, узким местом на пути массового использования BGA остается выходной контроль качества пайки, ибо выводы BGA расположены в недоступной для визуального наблюдения зоне, и сделать заключение о качестве пайки не так-то просто.

Контроль качества пайки BGA

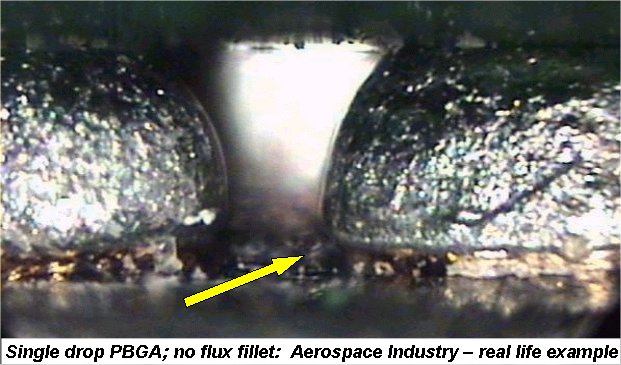

Прежде рентгеновский контроль был единственным методом неразрушающего контроля

качества пайки BGA. Анализ рентгеновских снимков, производимых в проекции корпуса

BGA на печатную плату, позволяет выявлять широкий спектр типовых дефектов, могущих

образоваться в ходе пайки, как то: межвыводные перемычки, смещения, пустоты. Вместе

с тем, рентген неэффективен для обнаружения «холодных паек», микротрещин между

выводами BGA и контактными площадками, избыточных остатков флюса под корпусом

BGA. И еще: поскольку силами поверхностного натяжения уже на начальной фазе пайки

сферические выводы PBGA (или CSP) самоцентрируются по контактным площадкам, то

вериткальная рентгеновская проекция «холодной пайки» может выглядеть безукоризненно.

При всех достоинствах рентгеновского оборудования (в том числе новейшего, с угловым

обзором) оно слишком дорого, чтобы стать "всенародным" инструментом контроля качества

пайки BGA.

К методам неразрушающего контроля изделий с BGA традиционно относится и

функциональное тестирование. К сожалению, функциональный тест «холодной пайки»

может выполняться с тем же успешным результатом, что и для надежного паяного соединения:

ведь электрический контакт выводов BGA с проводниками на печатной плате имеет

место в обоих случаях, хотя в первом случае он и недолговечен. Таким образом,

основываясь на результатах даже двух типов неразрушающих тестов — функционального

и рентгеновского, — сложно сделать вывод о качестве пайки в смысле ее надежности

(долговременной прочности).

В классе методов разрушающего контроля применяются два:

исследование внутренней структуры выводов BGA после пайки (в срезе) под электронным

микроскопом, и механический тест на растяжение (отрыв). Структурный анализ имеет

целью идентифицировать результат физико-химических процессов пайки в диффузионных

слоях контактирующих металлов: ведь именно этими слоями определяется долговременная

прочность паяного соединения. При «холодной пайке» тепла не хватает для образования

достаточно глубоких диффузионных слоев, при избыточной же температуре пайки

они становятся слишком глубокими и «рыхлыми». В обоих случаях неправильный температурный

профиль пайки влечет резкое уменьшение прочности паяного соединения. Тест на

растяжение позволяет оценить прочность пайки как интегрального показателя качества.

Если технология пайки была соблюдена безупречно, то паяное соединение между

выводом BGA и контактной площадкой оказывается прочнее соединения контактной

площадки с платой и, как следствие, при выполнении теста происходит обрыв контактной

площадки, а не вывода BGA. Очевидно, методы разрушающего контроля используются

лишь на ограниченной выборке изделий и имеют экономически обусловленный предел.

Вывод: необходимым и эффективным дополнением методов неразрушающего

контроля пайки BGA является визуальная (оптическая) инспекция. Этот принципиальный

тезис побудил фирму ERSA к разработке в 1999 году первой в мире системы контроля,

обеспечивающей возможность визуальной инспекции паяных выводов под корпусом

компонента. Система ERSASCOPE значительно дешевле рентгеновских средств контроля,

безопасна, компактна и проста в использовании. Применение ERSASCOPE может помочь

там, где рентгеновский контроль неээфективен, а систематическое применение разрушающих

методов невозможно по экономическим соображениям.

На чем базируется возможность визуального контроля качества пайки BGA?

Идейная основа ERSASCOPE

При корректном соблюдении технологии пайки все выводы BGA трансформируются в следующем

порядке.

Состояние A. Перед началом процесса пайки сферические выводы BGA (Sn63Pb37)

позиционированы по контактным площадкам печатной платы. Нижняя плоскость корпуса

BGA параллельна плате (в конкретном примере на рис. 1 она отстоит от платы на

высоту 1,0 мм; для разных корпусов высота, очевидно, различна). Форма выводов

BGA — правильная сферическая, поверхность гладкая, слегка матовая.

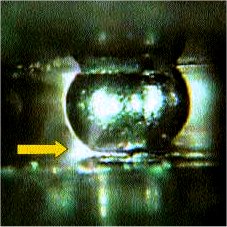

Рис. 1. Фаза А процесса пайки и состояние выводов BGA

Состояние B. Процесс оплавления выводов начинается при температуре 183°C.

Под действием сил гравитации происходит первичное «оседание» BGA (рис. 2): расстояние

между корпусом и платой сокращается до 0,8 мм, форма выводов становится бочкообразной,

а поверхность выводов тускнеет, оставаясь гладкой.

Рис. 2. Фаза В процесса пайки и состояние выводов BGA

Состояние C. По достижении пиковой температуры пайки происходит полное

оплавление выводов и смачивание контактных площадок платы припоем. Происходит

вторичное «оседание» BGA (рис. 3): высота выводов еще раз уменьшается (в примере

до 0,5 мм), результирующая форма выводов, поддерживаемая силами поверхностного

натяжения, — сплющенная эллиптическая. Поверхность выводов — гладкая блестящая.

Рис. 3. Фаза С процесса пайки и состояние выводов BGA

Важнейшими признаками при оценке качества паяного соединения являются:

- количество припоя в зоне паяного соединения;

- форма галтели/мениска (соответствие технологическим стандартам);

- состояние поверхности выводов (текстура, однородность, гладкость, цвет, блеск);

- аномалии (например, остатки флюса).

Все признаки важны для контроля качества пайки, но именно состояние поверхности выводов дает наибольшую информацию о механической прочности соединения, ибо помогает сделать заключение об условиях формирования интерметаллического диффузионного слоя в процессе пайки. Визуально различимы:

- неоднородная или пористая поверхность выводов, царапины;

- деформация формы (асимметричность, впадины и выпуклости, искривления);

- микротрещины;

- изменения цвета;

- микрокапли и брызги припоя;

- остатки флюса;

- посторонние включения (шлак/окалина).

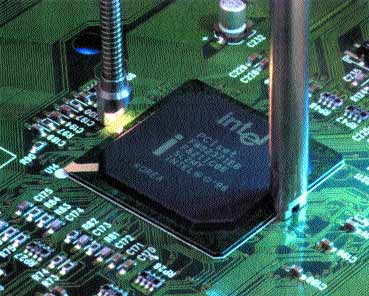

Идея ERSASCOPE проста: заглянув под корпус BGA, проконтролировать правильность

формы выводов, копланарность и отсутствие перемычек. У выводов, ближайших к граням

корпуса BGA, следует рассмотреть поверхность. Удается проанализировать и мениски,

если при пайке была использована паяльная паста (это касается прежде всего керамических

BGA). На данной идее с мощным техническим воплощением и базируется система ERSASCOPE.

Как устроен ERSASCOPE

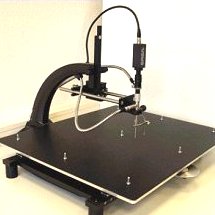

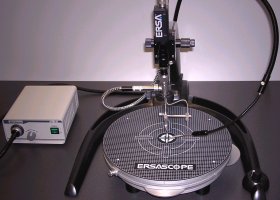

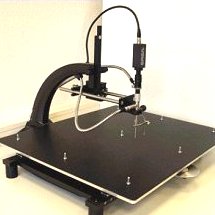

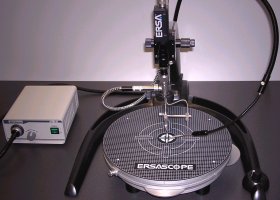

Система ERSASCOPE включает оптическую часть на штативе (рис. 4) и (опционно, по

выбору) компьютерную часть с программным обеспечением ImageDoc (версии

BASIC или EXPERT) с базой данных для классификации дефектов пайки. Изделие (печатную

плату) располагают на микрометрическом столике так, что перемещаемые элементы

оптической системы с высоким разрешением «охватывают» корпус BGA (рис. 5). С одной

стороны корпуса располагается мощный (150 Вт) миниатюрный источник света с волоконной

оптикой, с противоположной стороны - головка оптического приемника с мощной подсветкой

и регулируемым фокусным расстоянием (0–55 мм).

Рис. 4. Оптика ERSASCOPE на штативе, круглый микрометрический столик (стандартная комплектация)

Рис. 5. Оптика ERSASCOPE на штативе, прямоугольный микрометрический стол для больших плат (опция)

Минимальный зазор между корпусом BGA и печатной платой, при котором система работает устойчиво, составляет всего 0,05 мм. Максимальные линейные размеры корпуса BGA, для которых мощность подсветки достаточна - 50 мм. Изображение с приемной оптической головки передается на видеомонитор (PAL) или в компьютер для для измерения, анализа, документирования, и архивирования.

Оптика ERSASCOPE

Расстояние |

Мин.

увеличение |

Макс.

увеличение |

Глубина

резкости |

50 мм |

14 x |

25 x |

+ 15 мм

|

25 мм |

25 x |

46 x |

+ 5 мм

|

3 мм |

170 x |

314 x |

+ 0,5 мм

|

Рис. 5. Рабочее положение оптических элементов вокруг BGA

Съемную оптическую головку ERSASCOPE, предназначенную для наблюдения в горизонтальной плоскости, можно легко заменить на оптику MAGNISCOPE, которая представляет собой микроскоп с интегрированной подсветкой и позволяет наблюдать изображения миниатюрных объектов сверху или под углом с максимальным увеличением до 330 на 19-дюймовом мониторе. Измерение, архивирование, документирование и другие прелести компьютерной обработки обеспечиваются тем же программным пакетом ImageDoc.

Оптика MAGNISCOPE

Расстояние

|

Мин.

увеличение |

Макс.

увеличение |

Глубина

резкости |

25 мм |

32 x |

50 x |

+ 4 мм

|

12,5 мм |

65 x |

120 x |

+ 2 мм

|

5 мм |

180 x |

330 x |

+ 0,5 мм

|

Примеры областей применения ERSASCOPE / MAGNISCOPE и объектов анализа:

- точность установки компонентов перед пайкой;

- качество пайки BGA и других SMD-компонентов;

- качество (доза и форма) нанесения паяльной пасты;

- качество трафарета;

- качество металлизации отверстий на печатной плате;

- целостность защитного покрытия платы;

- качество микросварки;

- применения в других отраслях (например, техническая эндоскопия металлоизделий).

Перспективы программно-оптических систем грандиозны: в отличие от обычных микроскопов и "ручных" процедур анализа, основанных на изменчивом уровне визуального восприятия оператора в каждый конкретный момент, компьютерная технология позволяет документировать и хранить увиденное, сравнивать изображения с образцами при классификации дефектов как немедленно, так и позже, при углубленном анализе их причин. Файлы изображений легко переслать и удаленным экспертам по электронной почте. Высококачественная компьютерная визуализация не так губительна для зрения оператора и, по сравнению с микроскопом, меньше напрягает психику оператора грузом ответственности за ошибку. Цена ERSASCOPE не только для западных производств, но и для передовых российских учреждений является вполне разумной с учетом открывающихся возможностей контроля.

|

|

|

|

Съемную оптику ERSASCOPE

можно заменить на MACROZOOM

с меньшей кратностью увеличения,

опционно - с кольцевой подсветкой |

|

Объектив MACROZOOM с камерой

на облегченном штативе с локальной

подсветкой светодиодными пучками

- это автономная система ERSACAM |

Типовое применение: визуальная инспекция печатных плат на мониторе (PAL)

или с подключением к компьютеру для обработки/архивирования изображений.

|

Оптика MACROZOOM в системе ERSACAM и как опция к ERSASCOPE

Фокусное

расстояние |

Макс.

зона обзора на расстоянии 138 мм |

Макс.

зона обзора на расстоянии 450 мм |

Подсветка |

138 - 450 мм |

от 33 x 25 мм

до 3,2 x 2,5 мм |

от 143 x 107 мм

до 14 x 11 мм |

как опция |

Международные эксперты исключительно высоко оценили ERSASCOPE сразу после его

появления на рынке. Один пример. В США ежегодно присуждается "технологический

Оскар" за выдающиеся достижения в производстве оборудования для электронной

промышленности: Annual Grand Award for Excellence in Electronics Packaging

and Production. Приз вручают легендарные личности, имена которых олицетворяют

этапы мирового технического прогресса. В 2000 году таковым был астронавт Олдрин,

который в ходе миссии Apollo-11 вместе с Армстронгом протаптывал первую тропинку

на Луне. Диплом из рук астронавта получил Марк Кэннон, президент ERSA Soldering

Tools and Inspection Systems за систему ERSASCOPE.

Во избежание нелегального копирования программное

обеспечение ERSA ImageDoc (англоязычное) работает только при

наличии в компьютере специализированной платы фреймграббера (ввода изображений)

Falcon, в ПЗУ которой занесен код доступа. Требования к компьютеру для

эксплуатации версии ImageDoc BASIC 1.3 несложны: шина PCI (PCI 2.1 specification);

оптимально - процессор Pentium от 500МГц и память от 128Мб; Windows '95 или '98

или '2000 или NT; любая видеокарта с поддержкой DirectDraw драйвера и объемом

памяти не менее 8Мб (например, ATI 3D RAGE PRO, ATI XPERT@WORK, ATI RAGE128, ATI

FURY128); цветной монитор с разрешением 1024x768 и входом S-video.

Альтернативы аппаратной части ERSASCOPE в 2004 году Альтернативы аппаратной части ERSASCOPE в 2004 году

| ERSASCOPE

-1 |

|

ERSASCOPE

-2 |

|

|

|

Микроэндоскоп ERSASCOPE с видеокамерой (кратность увеличения до 314, прямая и встречная галогеновая подсветка) на штативе, в комплекте с микрометрическим круглым столиком; выход видеосигнала подключается к монитору, компьютеру или телевизору (PAL).

С увеличенным числом световодов именно этот вариант поставлялся до 2004 года вместе с программным обеспечением ImageDoc 1.3 как ERSASCOPE-2500 (-2000) и ERSASCOPE-3000 (в комплекте с оптикой Magniscope) |

|

Микроэндоскоп ERSASCOPE с видеокамерой на штативе (кратность увеличения до 314, раздельно регулируемые прямая и встречная подсветка, суперяркий ксеноновый источник света), в комплекте с тремя сменными оптическими головками /BGA, FlipChip, прямого наблюдения/ и дополнительным гибким световодом со "световой кистью" для подсветки, c микрометрическим круглым столиком; выход видеосигнала подключается к монитору, компьютеру или телевизору (PAL) |

Сменные оптические головки ERSASCOPE - 2

| микроэндоскоп для BGA с высотой зазора от 300 мкм |

|

микроэндоскоп для FlipChip с зазором от 15 мкм, а также

для особо плотного монтажа |

|

микроскоп прямого наблюдения

с тремя пучками подсветки

|

|

|

|

|

|

|

|